在工业4.0浪潮席卷全球的背景下,我国泵业作为传统制造业的重要组成,正面临转型升级的关键时期。打造泵业智能工厂标准,不仅是推动单个企业提质增效的必然选择,更是加快整个产业集群向高端化、智能化、绿色化升级的战略抓手。这需要从程序与系统开发层面系统谋划、协同推进。

一、智能工厂标准体系的框架构建

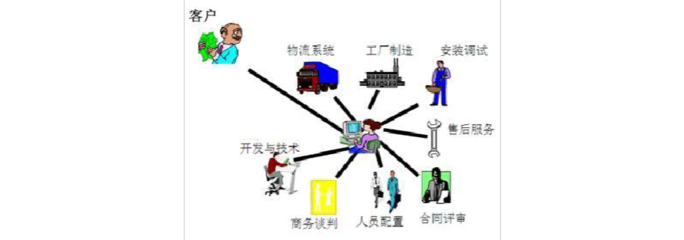

智能工厂标准体系应以泵产品全生命周期为主线,覆盖设计、生产、物流、销售与服务等环节。在程序与系统开发层面,标准体系应着重明确以下核心模块:

- 基础层标准:包括统一的设备互联互通协议(如OPC UA在泵业的应用规范)、数据采集与接口标准、工厂网络与信息安全标准。这确保了不同厂家、不同年代的设备与系统能够“说同一种语言”,是智能化的数据基石。

- 平台层标准:建立泵业特色的工业互联网平台参考架构。规定数据中台、业务中台的技术要求,实现生产数据、工艺知识、设备状态的统一管理与模型化。开发基于微服务架构的应用开发标准,提升系统灵活性与可扩展性。

- 应用层标准:针对泵业关键场景,制定智能应用的功能与性能标准。例如,智能铸造/加工单元的控制程序规范、基于数字孪生的泵体水力性能仿真与测试系统开发指南、远程运维与预测性维护系统的数据交互标准等。

二、关键程序与系统开发的实施重点

- MES/MOM系统的深度定制与集成:开发适应泵业多品种、小批量、工艺复杂的制造执行系统(MES)或制造运营管理(MOM)系统。重点在于与CAD/CAPP(计算机辅助工艺规划)的集成,实现从设计模型到加工指令的自动转化;与PLC、数控机床的紧密对接,实现作业指令的精准下发与执行反馈。

- APS高级排产系统的算法优化:针对泵业原材料(如铸件)供应周期长、生产工序复杂的特点,开发具有行业适应性的高级计划与排产(APS)系统。核心是嵌入优化算法(如约束规划、遗传算法),综合考虑订单交期、设备能力、物料齐套等因素,实现全局最优的动态排程。

- 全流程质量追溯系统开发:构建基于单一产品标识(如二维码/RFID)的质量数据链。从铸件入场检验、机加工尺寸测量、装配测试到性能试验,所有质量数据自动关联绑定。开发数据分析模块,实现质量问题的快速定位与工艺参数的反向优化。

- 能源管理与优化系统:泵是能耗大户,智能工厂需开发专门的能源监控与优化系统。通过实时采集关键耗能设备(如熔炼炉、大型机床、测试台)数据,建立能耗模型,程序自动给出避峰就谷生产、参数优化等节能策略。

三、以标准引领产业集群协同升级

单个企业的智能工厂建设是“点”,产业集群的升级是“面”。程序与系统的开发必须着眼于产业链协同。

- 供应链协同系统:开发集群共享的供应链协同平台,统一数据标准,实现从订单、产能、库存到物流信息的实时共享与可视。龙头企业可通过平台向配套企业释放生产计划,带动上下游同步提升信息化水平。

- 共享制造与服务平台:鼓励开发支持产能共享、设备租赁、技术服务的平台型系统。中小企业可通过平台获取先进的仿真分析、远程检测等服务,降低智能化门槛。

- 人才与知识共享程序:开发在线培训、工艺知识库、专家诊断等应用系统,将龙头企业的智能制造成熟经验转化为标准化的数字工具与课程,在集群内扩散赋能。

四、推进策略与保障措施

- 政产学研用协同:政府引导,行业协会牵头,联合龙头企业、高校院所及软件开发商,成立泵业智能制造标准工作小组,共同研制并推广标准。

- 试点示范与迭代完善:选择基础好的企业作为智能工厂标准应用的试点,在程序开发与系统实施中检验标准的可行性,并持续反馈优化,形成“标准-实施-修订”的闭环。

- 培育行业解决方案供应商:鼓励软件企业深入泵业工艺,开发行业通用的标准软件模块和解决方案,降低企业个性化定制的成本和风险。

打造泵业智能工厂标准,核心在于通过统一、开放、协同的程序与系统开发,打破信息孤岛,沉淀行业知识,重塑生产模式。这不仅是技术的革新,更是生产关系和产业生态的深刻变革。唯有以标准为引领,以系统为支撑,方能驱动泵业产业集群整体跃升,在全球高端制造竞争中占据主动,实现从“泵业大国”到“泵业强国”的质变。